Smart Factory Là Gì? Nhà Máy Thông Minh & Lộ Trình Cho Doanh Nghiệp Sản Xuất

Với sự phát triển của ngành sản xuất, dữ liệu từ shopfloor không còn bị phân mảnh mà trở thành nền tảng cho các quyết định vận hành và kinh doanh chính xác hơn. Tuy nhiên, Smart Factory không phải là một “gói công nghệ” mua về là xong, mà là một hành trình chuyển đổi có lộ trình, gắn chặt với mức độ trưởng thành số hóa và bài toán thực tế của từng doanh nghiệp.

Bài viết này sẽ giúp bạn hiểu rõ Smart Factory là gì, các mô hình và kiến trúc nhà máy thông minh, vai trò của IoT – MES – ERP, cùng lộ trình triển khai Smart Factory khả thi để tạo giá trị bền vững cho doanh nghiệp sản xuất.

Smart Factory là gì?

Smart Factory là mô hình sản xuất trong đó dữ liệu được kết nối và cập nhật theo thời gian thực giữa máy móc, hệ thống và con người, từ đó liên tục dẫn dắt hoạt động sản xuất, lập kế hoạch và ra quyết định.

Thay vì phụ thuộc vào báo cáo thủ công hay quyết định dựa trên kinh nghiệm cá nhân, Smart Factory khai thác dữ liệu tích hợp xuyên suốt từ hiện trường sản xuất (shopfloor) đến các hệ thống quản trị như ERP. Nhờ đó, doanh nghiệp nâng cao khả năng quan sát toàn diện, phản ứng nhanh với biến động và tối ưu hiệu quả vận hành trên toàn bộ chuỗi giá trị sản xuất.

Lợi ích kinh doanh & vận hành của Smart Factory

Smart factory mang lại giá trị rõ ràng cả ở cấp độ vận hành lẫn chiến lược kinh doanh. Ở góc độ nhà máy, doanh nghiệp có thể theo dõi sản xuất theo thời gian thực, phát hiện sớm điểm nghẽn, giảm thời gian dừng máy và nâng cao hiệu suất thiết bị (OEE). Sai lỗi chất lượng và phế phẩm được kiểm soát tốt hơn nhờ dữ liệu chi tiết theo từng công đoạn.

Dashboard giám sát OEE và hiệu suất trong Smart Factory

Ở góc độ kinh doanh, nhà máy thông minh giúp doanh nghiệp rút ngắn lead time, giao hàng đúng hạn hơn và nâng cao độ tin cậy với khách hàng. Khi chi phí sản xuất được kiểm soát bằng dữ liệu, doanh nghiệp có thêm dư địa để cạnh tranh về giá và linh hoạt trong chiến lược thị trường.

Về dài hạn, smart factory tạo nền tảng cho chuyển đổi số sản xuất và Industry 4.0, giúp doanh nghiệp mở rộng quy mô mà không làm gia tăng tương ứng chi phí và độ phức tạp vận hành.

Trên thực tế, nhiều doanh nghiệp sản xuất bắt đầu quan tâm đến Smart Factory khi liên tục gặp phải các vấn đề sau:

– Giao hàng trễ kéo dài, dù kế hoạch sản xuất lúc nào cũng trong tình trạng “kín lịch”

– OEE thấp do thời gian dừng máy ẩn, dữ liệu thu thập thủ công và thiếu chính xác

– Dữ liệu sản xuất không đồng nhất giữa hiện trường (shopfloor), MES và ERP

– Thiếu khả năng nhìn rõ chi phí sản xuất thực tế và các điểm nghẽn trong quá trình vận hành

– Phụ thuộc quá nhiều vào Excel và kinh nghiệm cá nhân cho các quyết định vận hành hằng ngày

Thành phần cốt lõi của Smart Factory

Smart Factory được hình thành từ nhiều lớp hệ thống khác nhau, được kết nối bằng dữ liệu theo một kiến trúc thống nhất

| Thành phần | Vai trò trong Smart Factory | Giá trị mang lại |

| Tự động hóa & thiết bị sản xuất (PLC, robot, máy móc) | Nền tảng vật lý nơi sản xuất diễn ra, tạo dữ liệu vận hành từ hiện trường | Chuẩn hóa thao tác, tăng độ chính xác, giảm phụ thuộc con người |

| MES – Hệ thống điều hành sản xuất | Nhận kế hoạch từ ERP, điều phối sản xuất và thu thập dữ liệu real-time | Kết nối kế hoạch – thực thi, kiểm soát tiến độ, chất lượng, OEE |

| ERP – Hệ thống hoạch định & quản trị | Quản lý kế hoạch, đơn hàng, vật tư, chi phí và nguồn lực | Hoạch định hiệu quả, ra quyết định dựa trên dữ liệu tổng thể |

| IoT & Sensor | Thu thập dữ liệu từ máy móc, môi trường và quy trình | Tạo “giác quan” cho nhà máy, cung cấp dữ liệu liên tục |

| Data Platform / BI / AI | Phân tích, dự báo và tối ưu dựa trên dữ liệu | Chuyển từ số hóa sang thông minh hóa, tối ưu hiệu suất |

| Hạ tầng IT & an ninh OT | Đảm bảo kết nối, lưu trữ và bảo mật hệ thống | Vận hành ổn định, an toàn và sẵn sàng mở rộng |

Bảng mô tả chi tiết các thành phần cần có của một hệ thống nhà máy thông minh

Tóm lại: Smart Factory hình thành khi các thành phần trên được kết nối thành một hệ sinh thái dữ liệu thống nhất. Doanh nghiệp có thể triển khai theo từng giai đoạn, nhưng cần hiểu rõ vai trò của từng khối để xây dựng nhà máy thông minh đúng lộ trình và bền vững.

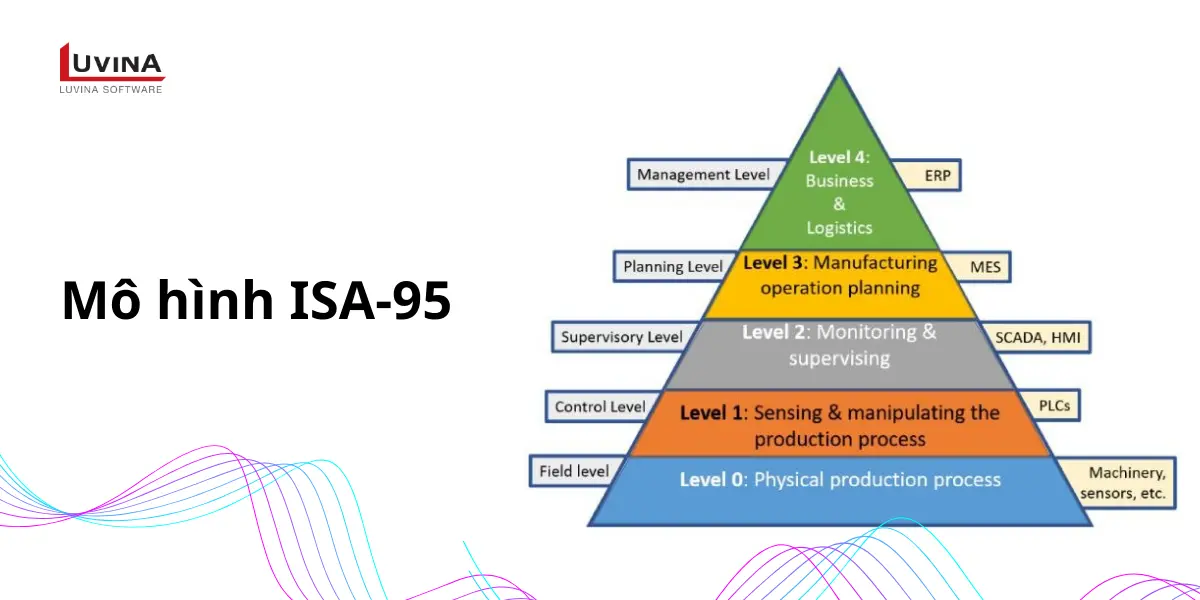

Mô hình / kiến trúc Smart Factory (ISA-95 & Automation Pyramid)

Mô hình ISA-95 và kim tự tháp tự động hóa trong Smart Factory

1. Giới thiệu mô hình ISA-95

ISA-95 là tiêu chuẩn kiến trúc giúp doanh nghiệp kết nối ERP, MES và hệ thống shopfloor một cách rõ vai trò và không chồng chéo. Thay vì tập trung vào công nghệ, ISA-95 giúp doanh nghiệp xác định “hệ thống nào làm việc gì” trong Smart Factory, từ đó giảm rủi ro tích hợp và dễ mở rộng về sau.

Trong bối cảnh chuyển đổi số sản xuất, ISA-95 được xem là “bản đồ kiến trúc” giúp doanh nghiệp:

- Kết nối lớp hoạch định (ERP) với lớp điều hành sản xuất (MES)

- Liên thông dữ liệu từ shopfloor (PLC, SCADA) lên quản trị cấp cao

- Tạo nền tảng mở để mở rộng sang IoT, BI, AI trong tương lai

Nói cách khác, ISA-95 chính là chuẩn kết nối IT – OT được sử dụng rộng rãi nhất khi thiết kế mô hình nhà máy thông minh.

2. Kim tự tháp tự động hóa

Dựa trên ISA-95, kiến trúc smart factory thường được mô tả bằng kim tự tháp tự động hóa. Trong đó mỗi tầng đảm nhiệm một vai trò khác nhau nhưng liên kết chặt chẽ với nhau bằng dữ liệu.

| Level | Vai trò | Giá trị cốt lõi |

| Level 0–1 | Sản xuất vật lý (máy móc, cảm biến, PLC) | Thu thập tín hiệu sản xuất thời gian thực trực tiếp từ thiết bị |

| Level 2 | Giám sát & điều khiển quy trình (SCADA / HMI) | Giám sát, trực quan hóa và điều khiển hoạt động tại shopfloor |

| Level 3 | Điều hành sản xuất (MES) | Kết nối kế hoạch và thực thi thông qua dữ liệu sản xuất thời gian thực |

| Level 4 | Quản trị doanh nghiệp (ERP) | Hoạch định, điều phối và tối ưu hoạt động ở cấp độ doanh nghiệp |

Bảng giải thích các tầng của kim tự tháp tự động hóa

Mô hình ISA-95 và kim tự tháp tự động hóa giúp doanh nghiệp hiểu rõ ai làm gì trong smart factory.

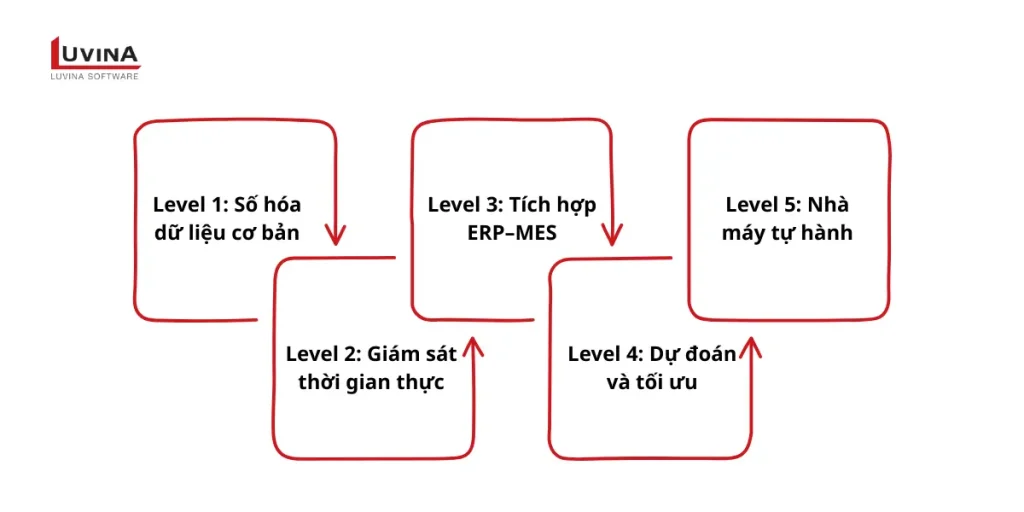

Lộ trình trưởng thành của Smart Factory

Không phải doanh nghiệp nào cũng có thể, hoặc cần, triển khai Smart Factory ở mức độ cao nhất ngay từ đầu. Trên thực tế, nhà máy thông minh thường được xây dựng theo lộ trình trưởng thành, trong đó mỗi giai đoạn giải quyết một bài toán kinh doanh và vận hành cụ thể.

Mô hình trưởng thành giúp doanh nghiệp:

- Tự định vị mình đang ở đâu trên hành trình Smart Factory

- Tránh “nhảy cóc công nghệ” gây lãng phí đầu tư

- Xác định rõ vai trò của MES, ERP và dữ liệu trong từng giai đoạn

Dưới đây là 5 cấp độ trưởng thành phổ biến của mô hình nhà máy thông minh.

Lộ trình trưởng thành Smart Factory từ số hóa đến nhà máy tự hành

Level 1: Số hóa dữ liệu cơ bản

Đây là giai đoạn nền móng, khi doanh nghiệp bắt đầu thu thập dữ liệu từ shopfloor thay vì phụ thuộc hoàn toàn vào báo cáo thủ công. Trọng tâm là kết nối thiết bị ở mức cơ bản và ghi nhận dữ liệu một cách nhất quán.

Ở cấp độ này, doanh nghiệp có được dữ liệu lịch sử để phân tích, cải thiện khả năng nhìn thấy hoạt động sản xuất thực tế và chuẩn bị điều kiện cần thiết để triển khai MES hoặc IoT trong tương lai.

Level 2: Giám sát thời gian thực

Khi dữ liệu đã tồn tại, bước tiếp theo là sử dụng dữ liệu đó để giám sát sản xuất theo thời gian thực. Doanh nghiệp triển khai dashboard, KPI vận hành và theo dõi trạng thái máy móc theo ca kíp.

Level 2 giúp phát hiện sự cố nhanh hơn và đo lường các chỉ số như OEE, downtime hay throughput. Tuy nhiên, dữ liệu ở giai đoạn này chủ yếu phục vụ giám sát, vẫn mang tính phản ứng và chưa gắn chặt với kế hoạch sản xuất hay hệ thống ERP.

Level 3: Tích hợp ERP–MES

Đây là bước chuyển mình quan trọng trong lộ trình Smart Factory. MES được triển khai để kết nối kế hoạch trên ERP với thực tế sản xuất tại shopfloor.

Doanh nghiệp bắt đầu lập kế hoạch dựa trên năng lực thực tế, kiểm soát sản xuất theo lệnh, batch và routing, đồng thời đồng bộ dữ liệu giữa sản xuất, tồn kho, chất lượng và giao hàng. Việc tích hợp ERP–MES giúp giảm chênh lệch giữa kế hoạch và thực thi, cải thiện lead time và độ tin cậy giao hàng.

Ví dụ thực tế:

Một doanh nghiệp sản xuất quy mô vừa thường xuyên phải điều chỉnh lại kế hoạch và trễ hẹn giao hàng, dù lịch sản xuất trên ERP luôn ở trạng thái “full”. Nguyên nhân là kế hoạch không phản ánh đúng năng lực thực tế của nhà máy. Sau khi triển khai MES và tích hợp với ERP, doanh nghiệp đã giảm biến động lead time và cải thiện đáng kể chỉ số OTIF chỉ sau khoảng sáu tháng vận hành.

Level 4: Dự đoán và tối ưu

Khi dữ liệu đã đủ lớn, đủ sạch và được liên thông, doanh nghiệp có thể ứng dụng BI, phân tích nâng cao và AI/ML để tối ưu hoạt động.

Ở cấp độ này, Smart Factory có khả năng dự đoán hỏng hóc thiết bị, tối ưu lịch sản xuất theo nhiều ràng buộc, phân tích nguyên nhân gốc rễ của lỗi chất lượng và tối ưu tiêu thụ năng lượng. Nhà máy không chỉ phản ứng với vấn đề mà chủ động ngăn chặn và tối ưu trước khi vấn đề xảy ra.

Level 5: Nhà máy tự hành

Level 5 đại diện cho mô hình Smart Factory tiên tiến nhất, nơi AI hỗ trợ hoặc tự động đưa ra quyết định vận hành. Nhà máy có thể tự điều chỉnh kế hoạch theo biến động thực tế, tối ưu thông số sản xuất và giảm tối đa can thiệp thủ công.

Tuy nhiên, không phải doanh nghiệp nào cũng cần hoặc nên đạt tới cấp độ này. Trên thực tế, với nhiều nhà máy, việc triển khai hiệu quả ở Level 3 hoặc Level 4 đã mang lại giá trị và ROI rất lớn nếu có lộ trình đúng và dữ liệu đủ tin cậy.

| Cấp độ | Trọng tâm chính | Vai trò công nghệ |

| Level 1 | Số hóa dữ liệu | Excel, basic IoT, thu thập thủ công |

| Level 2 | Giám sát real-time | SCADA, HMI, IoT platform |

| Level 3 | Tích hợp kế hoạch – thực thi | MES ↔ ERP |

| Level 4 | Dự đoán & tối ưu | BI, AI, Advanced Analytics |

| Level 5 | Tự hành | AI-driven decision & automation |

Bảng tổng hợp Smart Factory Maturity Model

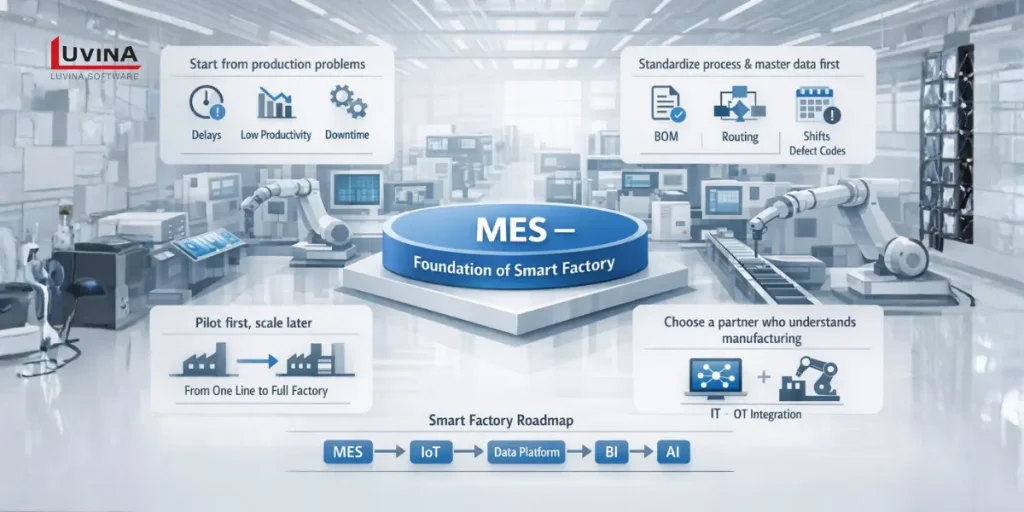

Lưu ý khi triển khai Smart Factory cùng MES

Trên thực tế, rất nhiều dự án Smart Factory không thất bại vì công nghệ yếu, mà vì bắt đầu sai cách. Khi Smart Factory trở thành một xu hướng, doanh nghiệp dễ bị cuốn theo IoT, AI hay automation mà chưa giải quyết được những vấn đề cốt lõi của sản xuất. Vì vậy, việc triển khai Smart Factory, cần được tiếp cận một cách thực tế và có lộ trình rõ ràng.

Triển khai MES thông minh là nền tảng để xây dựng smart factory

1. Không bắt đầu từ công nghệ, mà từ bài toán sản xuất

Sai lầm phổ biến nhất là chọn công nghệ trước, rồi mới tìm cách “gắn” vào nhà máy. Trong khi đó, Smart Factory chỉ thực sự tạo giá trị khi nó giải quyết được các vấn đề cụ thể như trễ đơn hàng, năng suất thấp, nhiều downtime, khó truy xuất nguồn gốc hay thiếu dữ liệu để ra quyết định.

Trước khi triển khai MES hay bất kỳ nền tảng Smart Factory nào, doanh nghiệp cần trả lời rõ: vấn đề lớn nhất trong vận hành sản xuất hiện tại là gì, dữ liệu nào đang thiếu, và quyết định nào đang được đưa ra dựa trên cảm tính thay vì dữ liệu. MES nên được lựa chọn và thiết kế xoay quanh những bài toán này, không phải ngược lại.

2. Chuẩn hóa quy trình và master data trước khi số hóa

MES và Smart Factory không thể “chữa lành” một quy trình sản xuất đang rối. Nếu quy trình chưa rõ ràng, mỗi dây chuyền làm một kiểu, định nghĩa sản lượng, lỗi, downtime không thống nhất, thì việc số hóa chỉ khiến sự hỗn loạn diễn ra nhanh hơn.

Doanh nghiệp cần đầu tư thời gian chuẩn hóa quy trình sản xuất, định nghĩa rõ các master data quan trọng như sản phẩm, BOM, routing, ca kíp, mã lỗi, trạng thái máy. Đây là nền móng để MES hoạt động hiệu quả và để dữ liệu IoT sau này có thể được phân tích một cách chính xác.

3. Triển khai theo từng giai đoạn: pilot trước, mở rộng sau

Smart Factory là một hành trình, không phải một dự án “go-live là xong”. Thay vì triển khai đồng loạt trên toàn bộ nhà máy hoặc nhiều nhà máy, cách tiếp cận hiệu quả hơn là bắt đầu từ một phạm vi pilot có kiểm soát.

Doanh nghiệp có thể triển khai MES cho một dây chuyền, một phân xưởng hoặc một nhà máy đại diện. Giai đoạn này giúp kiểm chứng mô hình, đo lường giá trị thực tế và điều chỉnh cách làm trước khi mở rộng. Khi MES đã vận hành ổn định, doanh nghiệp mới từng bước tích hợp thêm IoT, Data Platform, BI hoặc các use case AI nâng cao.

4. Chọn đối tác hiểu sản xuất, không chỉ hiểu IT

Smart Factory là bài toán giao thoa giữa IT và OT. Một đối tác chỉ mạnh về công nghệ nhưng thiếu hiểu biết về vận hành sản xuất sẽ khó thiết kế được hệ thống phù hợp với thực tế nhà máy.

Trong các dự án MES và Smart Factory, đối tác cần hiểu ngôn ngữ của sản xuất: lệnh sản xuất, ca kíp, OEE, downtime, chất lượng, truy xuất nguồn gốc. Khả năng tư vấn quy trình, đồng hành cùng đội sản xuất và điều chỉnh giải pháp theo từng ngành là yếu tố quyết định thành công, không kém gì năng lực kỹ thuật.

5. Vì sao MES thường là bước đi đầu tiên hợp lý?

Trong lộ trình Smart Factory, MES thường được xem là bước khởi đầu hợp lý nhất. MES giúp doanh nghiệp tạo ra lớp dữ liệu sản xuất có ngữ cảnh, kết nối kế hoạch từ ERP với dữ liệu thực tế từ shopfloor.

Nếu chưa có MES, việc triển khai IoT hay BI thường chỉ dừng lại ở mức hiển thị dữ liệu rời rạc, khó gắn với hiệu quả kinh doanh.

Thách thức & rủi ro khi triển khai Smart Factory

Smart Factory mang lại nhiều kỳ vọng về năng suất, minh bạch và khả năng tối ưu, nhưng cũng tiềm ẩn không ít rủi ro nếu doanh nghiệp triển khai thiếu chiến lược. Việc nhận diện sớm các thách thức phổ biến giúp doanh nghiệp tránh được những dự án tốn kém nhưng không tạo ra giá trị thực.

| Nhóm rủi ro | Biểu hiện thường gặp | Tác động đến doanh nghiệp | Biện pháp phòng ngừa khuyến nghị |

| Thiếu lộ trình Smart Factory | Đầu tư rời rạc vào IoT, dashboard, AI nhưng không gắn mục tiêu sản xuất | ROI thấp, hệ thống khó mở rộng, “có công nghệ nhưng không tạo giá trị” | Xây dựng roadmap Smart Factory theo maturity model; triển khai từng giai đoạn gắn KPI kinh doanh |

| Chọn sai điểm bắt đầu | Bắt đầu từ AI/BI khi dữ liệu nền chưa sẵn sàng | Dữ liệu thiếu, phân tích sai lệch, dự án bị dừng | Bắt đầu từ MES để số hóa & chuẩn hóa dữ liệu shopfloor |

| Dữ liệu không chuẩn, rời rạc | Master data khác nhau giữa ERP – MES – SCADA | Báo cáo sai, khó tích hợp, khó so sánh hiệu suất | Chuẩn hóa master data trước tích hợp; thống nhất “single source of truth” |

| Phụ thuộc quá nhiều vào thủ công | Nhập liệu tay, Excel song song hệ thống | Sai sót dữ liệu, mất niềm tin vào hệ thống | Tự động hóa thu thập dữ liệu từ PLC, máy móc, sensor |

| Kháng cự thay đổi từ con người | Công nhân, quản lý trung gian không sử dụng hệ thống | Hệ thống không được khai thác, hiệu quả thấp | Truyền thông sớm, đào tạo theo vai trò; thiết kế MES hỗ trợ người vận hành |

| Thiếu năng lực vận hành sau go-live | Phụ thuộc nhà cung cấp, hệ thống không cải tiến thêm | Smart Factory “đứng yên”, chi phí duy trì cao | Đào tạo đội ngũ nội bộ; chuyển giao tri thức; xây CoE (Center of Excellence) |

| Thiết kế kiến trúc tích hợp kém | ERP–MES–IoT kết nối chắp vá | Khó mở rộng, chi phí bảo trì cao | Thiết kế kiến trúc tổng thể ngay từ đầu; cân nhắc middleware khi cần |

| Rủi ro an ninh OT/IT | Kết nối máy móc ra mạng nhưng thiếu bảo mật | Nguy cơ gián đoạn sản xuất, mất dữ liệu | Áp dụng security by design; phân vùng mạng OT/IT; tuân thủ tiêu chuẩn bảo mật |

| Kỳ vọng quá mức (hype công nghệ) | Mong “Smart Factory” giải quyết mọi vấn đề ngay | Thất vọng, dừng dự án giữa chừng | Đặt kỳ vọng thực tế; đo giá trị theo từng giai đoạn nhỏ |

| Không đo lường hiệu quả rõ ràng | Không có KPI trước & sau triển khai | Khó chứng minh giá trị đầu tư | Xác định KPI ngay từ đầu: OEE, lead time, scrap rate, on-time delivery |

Bảng tổng hợp rủi ro & biện pháp phòng ngừa khi triển khai Smart Factory

KPI & đo lường giá trị Smart Factory

Một Smart Factory chỉ thực sự thành công khi giá trị được đo lường rõ ràng. Thay vì đánh giá bằng số lượng hệ thống hay mức độ “hiện đại”, doanh nghiệp cần đo Smart Factory bằng hiệu quả vận hành, tác động kinh doanh và mức độ trưởng thành chuyển đổi số.

KPI & đo lường giá trị – tăng độ tin cậy

1. KPI vận hành – đo hiệu quả tại nhà máy

Nhóm KPI này phản ánh trực tiếp hiệu suất sản xuất và là nền tảng của Smart Factory.

- OEE (Overall Equipment Effectiveness): đo mức độ tận dụng máy móc, phản ánh hiệu quả tổng thể của thiết bị.

- Downtime: thời gian dừng máy ngoài kế hoạch, chỉ báo quan trọng cho độ ổn định vận hành.

- Scrap rate / defect rate: tỷ lệ phế phẩm, lỗi chất lượng trong sản xuất.

- Cycle time / throughput: tốc độ hoàn thành sản phẩm trên dây chuyền.

Giá trị đo được: tăng năng suất, giảm lãng phí, cải thiện chất lượng sản phẩm một cách có thể kiểm chứng.

2. KPI kinh doanh – gắn Smart Factory với kết quả tài chính

Smart Factory không chỉ phục vụ nhà máy mà phải tạo lợi thế cạnh tranh cho doanh nghiệp.

- Lead time sản xuất: thời gian từ nhận đơn đến hoàn thành.

- OTIF (On-Time In-Full): tỷ lệ giao hàng đúng hạn, đủ số lượng.

- Cost per unit: chi phí sản xuất trên mỗi đơn vị sản phẩm.

- Inventory & WIP turnover: tốc độ quay vòng tồn kho và bán thành phẩm.

Giá trị đo được: cải thiện dòng tiền, tăng độ tin cậy với khách hàng, nâng cao biên lợi nhuận.

3. KPI chuyển đổi số – đo mức độ “thông minh” của nhà máy

Đây là nhóm KPI giúp lãnh đạo đánh giá Smart Factory đang ở đâu trong lộ trình trưởng thành.

- Mức độ tự động hóa dữ liệu: tỷ lệ dữ liệu được thu thập tự động so với nhập thủ công.

- Mức độ real-time: độ trễ giữa dữ liệu shopfloor và báo cáo quản trị.

- Tỷ lệ quyết định dựa trên dữ liệu: mức độ sử dụng dashboard, cảnh báo, phân tích thay cho kinh nghiệm cảm tính.

- Phạm vi tích hợp: số hệ thống được kết nối (MES, ERP, IoT, BI).

Giá trị đo được: nhà máy chuyển từ “phản ứng” sang “chủ động và dự báo”.

4. Đo ROI Smart Factory theo từng giai đoạn

Smart Factory không tạo ROI ngay lập tức, mà tích lũy giá trị theo từng bước.

- Giai đoạn 1 (Digital visibility): ROI đến từ giảm nhập liệu thủ công, tăng độ chính xác dữ liệu.

- Giai đoạn 2 (Real-time & MES): ROI đến từ tăng OEE, giảm downtime, giảm phế phẩm.

- Giai đoạn 3 (ERP–MES tích hợp): ROI đến từ tối ưu kế hoạch, giảm lead time, tăng OTIF.

- Giai đoạn 4+ (Analytics, AI): ROI đến từ dự báo, tối ưu chi phí và ra quyết định chiến lược.

Cách tiếp cận này giúp lãnh đạo kiểm soát rủi ro đầu tư, đồng thời chứng minh giá trị Smart Factory một cách minh bạch.

Smart Factory không nên được đo bằng mức độ “hiện đại”, mà bằng hiệu quả vận hành, kết quả kinh doanh và khả năng ra quyết định dựa trên dữ liệu. Khi KPI được xác định đúng và đo theo từng giai đoạn, Smart Factory trở thành đòn bẩy tăng trưởng, không phải chi phí công nghệ.

FAQ – Câu hỏi thường gặp về Smart Factory

1. Nhà máy thông minh khác gì nhà máy tự động?

Nhà máy tự động tập trung vào máy móc và thiết bị tự động để giảm sức lao động con người. Trong khi đó, Smart Factory đi xa hơn bằng cách kết nối dữ liệu từ máy móc, con người và hệ thống quản trị, giúp doanh nghiệp giám sát, phân tích và tối ưu toàn bộ hoạt động sản xuất chứ không chỉ từng công đoạn.

2. Doanh nghiệp vừa có làm Smart Factory được không?

Có. Smart Factory không chỉ dành cho doanh nghiệp lớn. Doanh nghiệp vừa hoàn toàn có thể bắt đầu theo lộ trình phù hợp, ví dụ: số hóa dữ liệu sản xuất, triển khai MES cho một dây chuyền pilot, sau đó mở rộng dần. Quan trọng là bắt đầu đúng bài toán, không phải đầu tư toàn bộ ngay từ đầu.

3. MES có bắt buộc trong Smart Factory không?

Về thực tế triển khai, MES gần như là thành phần cốt lõi của Smart Factory. MES đóng vai trò kết nối giữa ERP (hoạch định) và shopfloor (thực thi), giúp thu thập dữ liệu sản xuất theo thời gian thực và điều hành sản xuất hiệu quả. Không có MES, Smart Factory rất khó vận hành đồng bộ và bền vững.

4. Smart Factory có cần IoT không?

Có. IoT là công nghệ giúp thu thập dữ liệu trực tiếp từ máy móc, cảm biến và dây chuyền sản xuất. Dữ liệu IoT chính là “nhiên liệu” để Smart Factory hoạt động. Tuy nhiên, IoT chỉ phát huy giá trị khi được kết nối và quản lý thông qua MES, ERP và nền tảng dữ liệu, thay vì triển khai rời rạc.

5. Triển khai Smart Factory mất bao lâu?

Thời gian triển khai Smart Factory phụ thuộc vào mức độ trưởng thành số hóa và phạm vi dự án.

- Giai đoạn đầu (số hóa & MES pilot) thường mất 3–6 tháng.

- Giai đoạn tích hợp ERP–MES và mở rộng có thể kéo dài 6–18 tháng.

Smart Factory là hành trình dài hạn, không phải dự án “một lần là xong”.

Kết luận

Smart Factory không phải là một đích đến cố định, mà là một hành trình chuyển đổi liên tục của doanh nghiệp sản xuất. Không có mô hình “chuẩn cho mọi nhà máy”, chỉ có lộ trình phù hợp với mức độ trưởng thành và bài toán thực tế của từng doanh nghiệp.

Trong hành trình đó, dữ liệu là nền tảng, còn MES và ERP chính là bộ khung xương giúp kết nối kế hoạch với thực thi, kết nối quản trị với hiện trường. Khi dữ liệu sản xuất được thu thập đúng, đủ và theo thời gian thực, doanh nghiệp mới có thể tối ưu vận hành, nâng cao năng suất và từng bước tiến tới nhà máy thông minh thực sự.

Thay vì bắt đầu từ công nghệ hay xu hướng, doanh nghiệp nên bắt đầu từ bài toán sản xuất cụ thể, triển khai theo từng giai đoạn rõ ràng, ưu tiên giá trị kinh doanh trước mắt và khả năng mở rộng dài hạn. Smart Factory thành công không nằm ở việc đầu tư bao nhiêu công nghệ, mà ở việc đi đúng hướng, đúng thời điểm và đúng nhu cầu.

Nguồn tham khảo

- https://www.deloitte.com/us/en/insights/industry/manufacturing-industrial-products/industry-4-0/smart-factory-connected-manufacturing.html

- https://www.isa.org/standards-and-publications/isa-standards/isa-standards-committees/isa95

- https://www.acatech.de/publikation/industrie-4-0-maturity-index-update-2020

- https://www.nist.gov/smart-manufacturing