Giải pháp MES là gì? Thành phần và chức năng cốt lõi của MES

Giải pháp MES (Manufacturing Execution System) là phần mềm trung gian kết nối giữa tầng điều khiển (máy móc, PLC, SCADA) và tầng quản trị doanh nghiệp (ERP, APS). MES giúp thu thập dữ liệu theo thời gian thực, điều phối luồng công việc và hỗ trợ nhà máy kiểm soát toàn bộ hoạt động sản xuất bằng dữ liệu số.

Nói cách khác, MES chính là “bộ não vận hành” của nhà máy, bảo đảm sản xuất diễn ra đúng kế hoạch, đúng chất lượng và được ghi nhận đầy đủ. Đây cũng là nền tảng quan trọng trong hành trình chuyển đổi số và thông minh hóa nhà máy (smart factory).

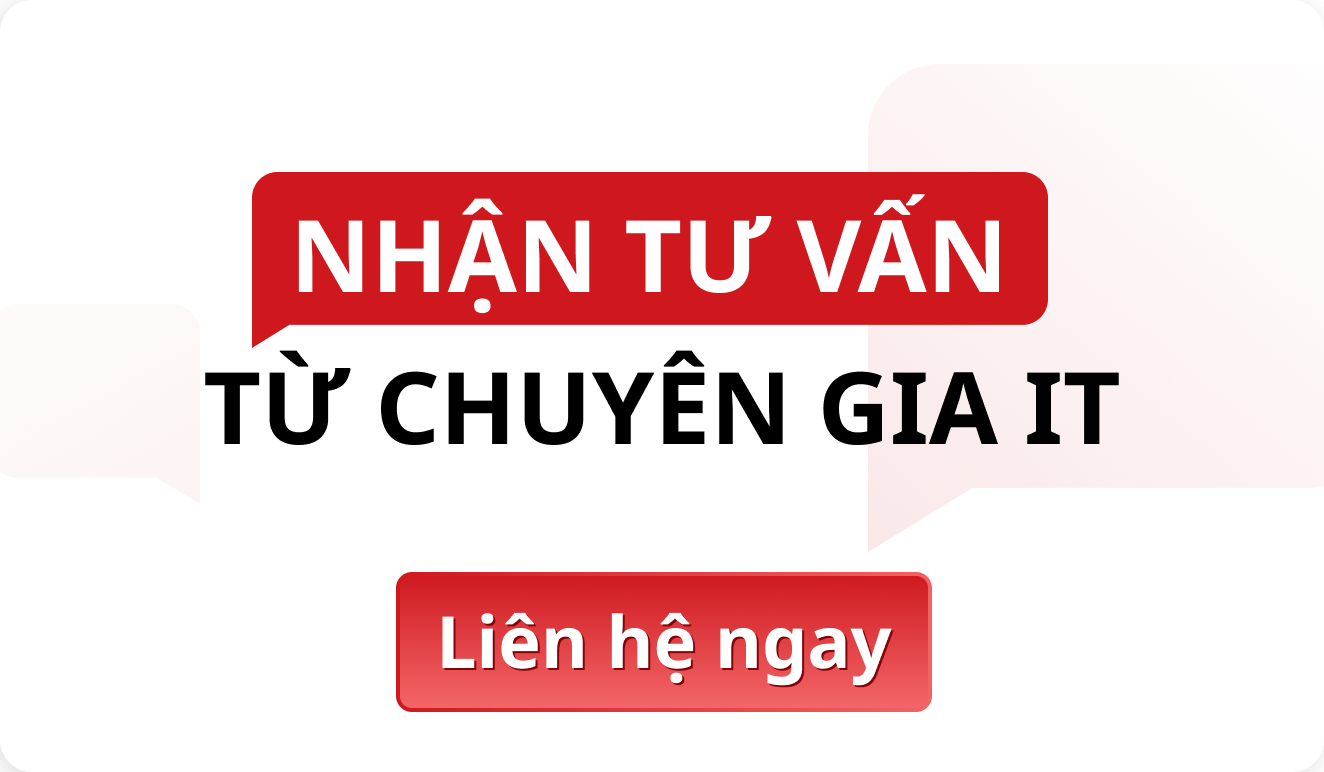

Các thành phần cốt lõi của hệ thống MES

1. Thu thập dữ liệu

Đây là bước đầu tiên giúp hệ thống MES tạo ra nguồn dữ liệu đáng tin cậy. Thông tin được thu thập tự động từ máy móc, PLC, SCADA, các thiết bị IoT, cảm biến, hay barcode/RFID trên dây chuyền. Nhờ đó, doanh nghiệp có luồng dữ liệu realtime ổn định, loại bỏ việc ghi chép thủ công và hạn chế tối đa sai sót. Đây cũng là nền tảng cho mọi phân tích và tối ưu hóa phía sau.

2. Quản lý sản xuất

Được xem như “trái tim” của giải pháp MES, module này điều phối toàn bộ hoạt động sản xuất. Hệ thống tiếp nhận và triển khai lệnh sản xuất, phân công nhân sự và máy móc theo ca hoặc khu vực, đồng thời theo dõi tiến độ từng công đoạn. Khi xuất hiện tắc nghẽn hoặc chậm trễ, MES tự động cảnh báo giúp đội ngũ xử lý kịp thời. Nhờ vậy, dây chuyền vận hành đúng kế hoạch và giữ được hiệu suất cao.

3. Quản lý chất lượng

Module này đảm bảo sản phẩm đạt chuẩn ngay từ đầu. MES hỗ trợ các hoạt động kiểm tra đầu vào, kiểm tra công đoạn và kiểm tra thành phẩm, ghi nhận lỗi theo thời gian thực và phát hiện sớm các sai lệch so với tiêu chuẩn. Doanh nghiệp có thể quản lý NCR hiệu quả và truy xuất nguồn gốc của từng lô hàng chỉ trong vài giây. Điều này giúp giảm tỷ lệ lỗi và tuân thủ các tiêu chuẩn chất lượng như ISO, GMP hay HACCP.

4. Phân tích hiệu suất & OEE

Dựa trên dữ liệu được thu thập liên tục, hệ thống MES cung cấp các phân tích chuyên sâu bao gồm tính toán OEE tự động, đánh giá năng suất theo ca, máy hoặc công đoạn, và phân tích downtime để tìm nguyên nhân dừng máy. Tất cả được thể hiện dưới dạng dashboard realtime trực quan, hỗ trợ ban lãnh đạo đưa ra quyết định nhanh và thúc đẩy cải tiến liên tục trong sản xuất.

5. Theo dõi nguyên vật liệu & truy xuất nguồn gốc

Một giải pháp MES hiệu quả cần quản lý chặt chẽ vòng đời nguyên vật liệu, từ tồn kho đến WIP và hoạt động xuất – nhập – chuyển kho. Hệ thống theo dõi bằng barcode hoặc RFID, áp dụng FIFO/FEFO theo đúng quy trình, giúp giảm thất thoát và đảm bảo khả năng truy xuất nguồn gốc chính xác – yếu tố quan trọng với các doanh nghiệp sản xuất quy mô lớn hoặc yêu cầu kiểm soát chất lượng cao.

6. Tích hợp hệ thống

MES chỉ phát huy tối đa giá trị khi kết nối liền mạch với các hệ thống khác như ERP (SAP, Oracle, Odoo…), PLM, WMS, QMS hay các thiết bị IoT. Việc hợp nhất dữ liệu giữa các nền tảng giúp doanh nghiệp loại bỏ nhập liệu trùng lặp, đồng bộ thông tin xuyên suốt và tăng khả năng tự động hóa trong toàn nhà máy.

7. Giao diện người dùng

Giao diện của MES là cầu nối trực tiếp giữa người vận hành và hệ thống. Một giao diện tốt thường cung cấp dashboard theo thời gian thực, màn hình thao tác đơn giản tại từng công đoạn và các báo cáo trực quan dễ hiểu. Khi được tối ưu cho thiết bị cầm tay hoặc máy tính bảng, nhân sự trong nhà máy có thể thao tác nhanh hơn và khai thác toàn bộ giá trị của phần mềm.

Lợi ích và Thách thức Khi Triển khai MES trong Doanh nghiệp Sản xuất

Việc cài đặt giải pháp MES đang trở thành xu hướng tất yếu đối với các nhà máy muốn chuyển đổi số và tối ưu vận hành. Tuy nhiên, bên cạnh những giá trị mang lại, doanh nghiệp cũng cần hiểu rõ các thách thức để có kế hoạch triển khai hiệu quả.

Lợi ích khi triển khai giải pháp MES

1. Minh bạch hóa toàn bộ quy trình sản xuất

Một giải pháp MES hiện đại cho phép doanh nghiệp theo dõi lệnh sản xuất, chất lượng và tồn kho theo thời gian thực. Nhờ đó, nhà quản lý có thể nắm bắt tình trạng sản xuất ở mọi công đoạn, giảm phụ thuộc vào báo cáo thủ công và tăng tính minh bạch trong vận hành.

2. Tối ưu năng suất và cải thiện OEE

MES tự động thu thập dữ liệu từ máy móc, phân tích hiệu suất và cảnh báo sớm khi xảy ra bất thường. Điều này giúp doanh nghiệp giảm downtime, tối ưu công suất và cải thiện chỉ số OEE một cách bền vững.

3. Kiểm soát chất lượng chặt chẽ hơn

Nhờ khả năng giám sát theo thời gian thực, MES giúp phát hiện lỗi sớm, giảm sai sót và tăng tỷ lệ sản phẩm đạt chuẩn. Điều này đặc biệt quan trọng đối với ngành sản xuất có yêu cầu chất lượng cao như điện tử, ô tô, y tế…

4. Ra quyết định dựa trên dữ liệu đáng tin cậy

Với dữ liệu được thu thập tự động, chuẩn hóa và tổng hợp toàn diện, nhà quản lý có thể đưa ra quyết định nhanh hơn và chính xác hơn. MES cũng hỗ trợ phân tích xu hướng hiệu suất giúp doanh nghiệp hoạch định chiến lược cải tiến.

5. Tích hợp liền mạch với ERP và các hệ thống khác

Một giải pháp MES hiệu quả thường được thiết kế để kết nối với ERP, WMS, SCADA, PLC…, giúp đồng bộ dữ liệu sản xuất – kinh doanh và tạo nên một hệ sinh thái vận hành thống nhất.

Thách thức khi triển khai giải pháp MES

1. Chi phí đầu tư ban đầu tương đối cao

Doanh nghiệp cần chi cho phần mềm, phần cứng, IoT, thiết bị kết nối, cùng chi phí triển khai và tích hợp hệ thống. Đây là rào cản lớn với các doanh nghiệp nhỏ và vừa.

2. Thay đổi quy trình vận hành hiện tại

Triển khai MES thường đòi hỏi điều chỉnh quy trình sản xuất để phù hợp với cấu trúc dữ liệu và luồng công việc của hệ thống. Nếu doanh nghiệp không sẵn sàng thay đổi, dự án dễ gặp khó khăn.

3. Yêu cầu đào tạo và chuyển đổi nhân sự

Nhân viên vận hành cần thích ứng với quy trình mới, hiểu cách nhập liệu, theo dõi báo cáo và xử lý cảnh báo. Đây là một bước quan trọng để đảm bảo MES hoạt động hiệu quả.

4. Chất lượng dữ liệu đầu vào ảnh hưởng trực tiếp kết quả

Dữ liệu không chính xác hoặc không chuẩn hóa có thể dẫn đến báo cáo sai lệch, làm giảm giá trị mà MES mang lại. Do đó, việc xây dựng quy chuẩn dữ liệu là điều bắt buộc.

5. Rủi ro chọn sai giải pháp MES

Mỗi doanh nghiệp có quy mô và quy trình khác nhau. Nếu lựa chọn giải pháp không phù hợp hoặc thiếu khả năng tùy chỉnh, hệ thống sẽ khó mở rộng, gây tốn kém và giảm hiệu quả sử dụng lâu dài.

Triển khai MES mang lại nhiều lợi ích rõ rệt trong quá trình chuyển đổi số của doanh nghiệp sản xuất. Tuy nhiên, để tối ưu hiệu quả, doanh nghiệp cần đánh giá kỹ nhu cầu, chuẩn hóa dữ liệu, đồng thời chọn giải pháp MES phù hợp với quy mô và mục tiêu phát triển.

| Nhóm | Nội dung | Mô tả |

| Lợi ích | Minh bạch quy trình sản xuất | Theo dõi lệnh sản xuất, chất lượng, tồn kho theo thời gian thực; giảm phụ thuộc báo cáo thủ công. |

| Tối ưu năng suất & OEE | Tự động thu thập dữ liệu, cảnh báo sớm, giảm downtime, tăng hiệu quả sử dụng máy. | |

| Kiểm soát chất lượng | Phát hiện lỗi sớm, giám sát từng công đoạn, tăng tỷ lệ hàng đạt chuẩn. | |

| Ra quyết định dựa trên dữ liệu | Dữ liệu chuẩn hóa, trực quan, hỗ trợ phân tích xu hướng và cải tiến liên tục. | |

| Tích hợp hệ thống | Kết nối ERP, WMS, SCADA, PLC giúp tạo hệ sinh thái sản xuất – kinh doanh thống nhất. | |

| Thách thức | Chi phí đầu tư ban đầu | Bao gồm phần mềm, phần cứng, IoT, tích hợp, đào tạo — có thể cao với SME. |

| Thay đổi quy trình vận hành | Yêu cầu chuẩn hóa dữ liệu, điều chỉnh quy trình để đồng bộ với hệ thống MES. | |

| Đào tạo nhân sự | Công nhân & quản lý cần học cách vận hành, nhập liệu, xem báo cáo để dùng hệ thống hiệu quả. | |

| Chất lượng dữ liệu đầu vào | Dữ liệu sai hoặc thiếu chuẩn hóa → báo cáo lệch, ảnh hưởng quyết định quản trị. | |

| Rủi ro chọn sai giải pháp MES | MES không phù hợp hoặc khó mở rộng sẽ gây lãng phí và giảm hiệu quả lâu dài. |

Bảng Tổng Kết: Lợi ích và Thách thức Khi Triển khai Giải pháp MES

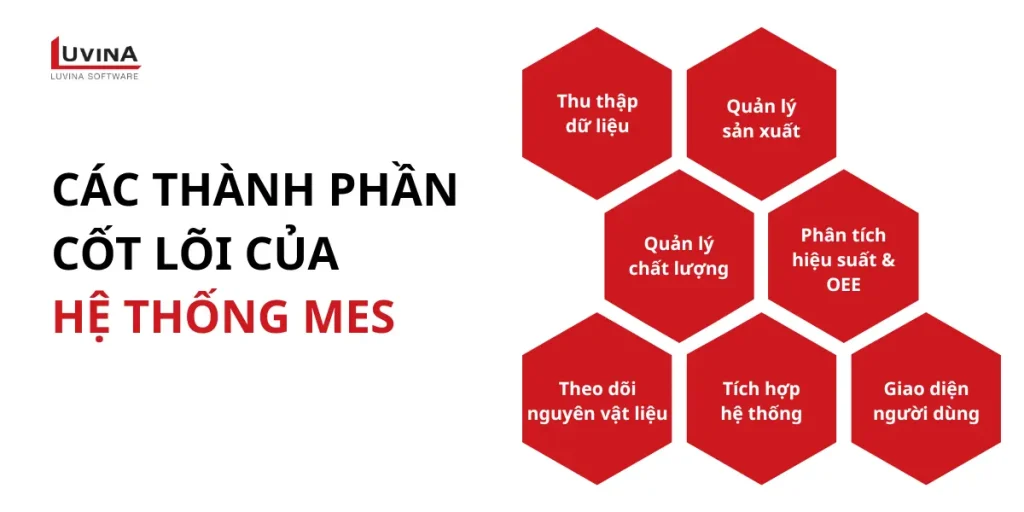

Dịch vụ Cung cấp & Triển khai Giải pháp MES cho Nhà máy Sản xuất

Các nhà cung cấp giải pháp MES thường mang đến một hệ sinh thái dịch vụ toàn diện, giúp doanh nghiệp sản xuất chuyển đổi số một cách bài bản, đảm bảo dữ liệu minh bạch và tối ưu vận hành trên toàn bộ dây chuyền. Dưới đây là phần mô tả chi tiết từng dịch vụ mà nhà máy có thể nhận được khi triển khai giải pháp MES.

1. Tư vấn & Đánh giá hiện trạng nhà máy

Các chuyên gia sẽ trực tiếp khảo sát quy trình sản xuất, phân tích luồng dữ liệu, đánh giá mức độ sẵn sàng số hóa và xác định các điểm nghẽn đang làm chậm năng suất. Dựa trên đó, doanh nghiệp được tư vấn một roadmap triển khai MES theo từng giai đoạn, phù hợp nguồn lực và mục tiêu vận hành.

Mục tiêu của dịch vụ này là giúp doanh nghiệp hiểu rõ “đang ở đâu và nên bắt đầu từ đâu”.

2. Thiết kế kiến trúc & Lựa chọn giải pháp MES phù hợp

Sau khi có đánh giá hiện trạng, nhà cung cấp sẽ đề xuất kiến trúc hệ thống tối ưu như On-premise, Cloud hoặc Hybrid, đồng thời lựa chọn bộ module MES cần thiết: Production Control, OEE, Quality Management, Traceability, Material Tracking…

Dịch vụ này giúp doanh nghiệp chọn đúng giải pháp MES, tránh đầu tư lãng phí, đảm bảo hệ thống vận hành ổn định và có khả năng mở rộng theo kế hoạch dài hạn.

3. Cài đặt & Tích hợp MES với hệ thống hiện có

Trong giai đoạn triển khai kỹ thuật, đội ngũ chuyên môn sẽ tiến hành kết nối MES với ERP (SAP, Oracle, Bravo…), tích hợp PLC, SCADA, IoT Gateway và đồng bộ dữ liệu với các hệ thống khác như WMS hay QMS.

Mục tiêu là tạo ra một luồng dữ liệu xuyên suốt từ máy móc → dây chuyền → cấp quản trị, đảm bảo thông tin thời gian thực và chính xác tuyệt đối. Đây được xem là phần “xương sống” của mọi dự án giải pháp MES.

4. Tùy chỉnh quy trình & cấu hình hệ thống

Không phải hệ thống MES nào cũng phù hợp 100% với quy trình thực tế, vì vậy dịch vụ tùy chỉnh là bắt buộc. Nhà cung cấp sẽ thiết kế workflow theo từng dây chuyền, cấu hình form nhập liệu, dashboard, báo cáo, tracking vật liệu, các quy tắc chất lượng và cảnh báo lỗi.

Mục tiêu của giai đoạn này là giúp MES vận hành đúng với cách doanh nghiệp đang sản xuất không ép quy trình, không gây xáo trộn không cần thiết.

5. Đào tạo nhân sự & Chuyển giao vận hành

Một giải pháp MES chỉ phát huy hiệu quả khi đội ngũ sử dụng thành thạo. Nhà cung cấp sẽ đào tạo trực tiếp cho từng nhóm: công nhân vận hành, bộ phận chất lượng, kế hoạch sản xuất, kỹ thuật và quản lý. Doanh nghiệp sẽ được chuyển giao toàn bộ tài liệu, hướng dẫn sử dụng và quy tắc vận hành, giúp quá trình ứng dụng diễn ra mượt mà từ ngày đầu tiên.

6. Pilot & Triển khai mở rộng toàn nhà máy

Trước khi áp dụng đại trà, MES sẽ được chạy thử (pilot) tại một dây chuyền mẫu. Giai đoạn này giúp đánh giá tính ổn định, thu thập phản hồi và tinh chỉnh hệ thống. Khi pilot thành công, nhà cung cấp sẽ rollout MES cho toàn bộ nhà máy hoặc nhiều phân xưởng, đảm bảo hiệu suất và độ ổn định cao nhất trong thực tế vận hành.

7. Bảo trì, hỗ trợ & Tối ưu lâu dài

MES không phải là dự án “lắp đặt một lần rồi thôi”. Doanh nghiệp thường nhận thêm dịch vụ bảo trì định kỳ, hỗ trợ kỹ thuật 24/7 theo SLA, nâng cấp tính năng, mở rộng module và liên tục tối ưu dashboard – báo cáo.

Mục tiêu là đảm bảo hệ thống luôn phù hợp với sự phát triển của doanh nghiệp và duy trì hiệu suất cao trong dài hạn.

| Nhóm nhà cung cấp MES | Đặc điểm | Dịch vụ chính cung cấp | Phù hợp với loại nhà máy |

| 1. Nhà cung cấp MES quốc tế (Siemens, Rockwell, Dassault… ) | Giải pháp chuẩn hóa, độ ổn định cao, nhiều module mạnh | – Tư vấn & thiết kế kiến trúc- Cung cấp bản quyền phần mềm MES- Triển khai & tích hợp (ERP/SCADA/PLC)- Đào tạo chuyên sâu- Bảo trì và nâng cấp theo tiêu chuẩn toàn cầu | Nhà máy lớn, đa quốc gia, yêu cầu compliance (ISO, GMP, Automotive, FDA…) |

| 2. Nhà cung cấp MES trong nước / Regional Vendor | Hiểu quy trình Việt Nam, chi phí hợp lý, triển khai nhanh | – Tư vấn & triển khai theo yêu cầu- Tùy chỉnh workflow theo đặc thù nhà máy- Tích hợp với ERP/IoT/PLC hiện có- Đào tạo & hỗ trợ dài hạn | Doanh nghiệp vừa và lớn trong khu vực, ngành điện tử, dệt may, F&B, cơ khí |

| 3. Các công ty tích hợp hệ thống (System Integrator – SI) | Mạnh về kết nối, thiết bị, tự động hóa, IoT | – Tích hợp thiết bị, PLC, SCADA- Xây dựng data pipeline- Triển khai MES kết nối automation- Bảo trì thiết bị/hạ tầng | Nhà máy đã có tự động hóa cao, cần ghép MES vào hệ thống máy móc |

| 4. Các nhà phát triển MES tùy chỉnh (Custom Software House) | Xây dựng MES “đo ni đóng giày”, linh hoạt | – Phân tích quy trình và viết MES theo nhu cầu- Tối ưu workflow đặc thù- Tích hợp với hệ thống nội bộ- Hỗ trợ mở rộng chức năng theo thời gian | Doanh nghiệp đặc thù, quy trình phức tạp, không phù hợp MES đóng gói |

| 5. Nhà cung cấp MES dạng Cloud/SaaS | Không cần hạ tầng lớn, cập nhật nhanh, chi phí dễ kiểm soát | – Cung cấp giải pháp MES dạng thuê bao- Tích hợp API với ERP/WMS/IoT- Dashboard realtime trên cloud- Bảo trì/update tự động | Nhà máy vừa và nhỏ, startup sản xuất, mô hình nhiều chi nhánh |

| 6. Vendor ERP mở rộng sang MES | ERP mạnh, MES bổ sung để đồng bộ dữ liệu | – Cung cấp ERP + MES trọn gói- Triển khai đồng nhất dữ liệu sản xuất và kinh doanh- Tích hợp xuyên suốt từ kế hoạch → sản xuất → kế toán | Doanh nghiệp muốn chuẩn hóa hệ thống tổng thể, giảm rủi ro tích hợp |

Bảng phân loại nhóm nhà cung cấp giái pháp MES phù hợp cho doanh nghiệp.

Luvina Software – Đơn vị cung cấp dịch vụ MES và triển khai trọn gói

Bên cạnh các nhà cung cấp trên thị trường, Luvina Software là một trong những đơn vị cung cấp dịch vụ MES uy tín tại Việt Nam với hơn 20 năm kinh nghiệm trong mảng ITO và phát triển giải pháp cho doanh nghiệp sản xuất. Luvina hỗ trợ tư vấn, thiết kế, phát triển phần mềm MES tùy chỉnh hoặc tích hợp với các nền tảng có sẵn, đáp ứng đúng nhu cầu và mô hình vận hành của khách hàng.

Luvina có thế mạnh trong:

- Tích hợp MES với ERP/PLM/WMS theo chuẩn quốc tế

- Xây dựng MES tùy chỉnh theo đặc thù ngành

- Triển khai linh hoạt cho cả nhà máy vừa và lớn

- Bảo trì và mở rộng hệ thống theo nhu cầu tăng trưởng

Các hệ thống MES phổ biến tại Việt Nam và trên thế giới

Thị trường giải pháp MES tại Việt Nam và quốc tế ngày càng đa dạng, đáp ứng nhu cầu từ nhà máy quy mô nhỏ đến các tập đoàn sản xuất lớn. Dưới đây là các hệ thống MES tiêu biểu đang được ứng dụng rộng rãi, bao gồm cả những hệ thống mes đang được bán tại Việt Nam.

| Nhóm giải pháp | Tên giải pháp MES | Mô tả | Điểm mạnh | Phù hợp với |

| Giải pháp toàn cầu | SAP MES | Module MES tích hợp trong SAP ERP | Tích hợp sâu ERP, OEE/TEEP mạnh, ổn định | Tập đoàn lớn, sản xuất phức tạp |

| Oracle MES | Thuộc bộ SCM/ERP Oracle | Quản lý sản xuất + chất lượng + tuân thủ | Ngành cần tính tuân thủ cao | |

| AVEVA MES | Tối ưu hiệu suất sản xuất theo lô | Mạnh về batch, process manufacturing | F&B, dược phẩm, hóa chất | |

| Siemens SIMATIC IT | Gắn chặt với SCADA/PLC Siemens | Tự động hóa cao, realtime mạnh | Điện tử, cơ khí, tự động hóa cao | |

| Nguồn mở & nội địa | MES-X (VTI Solutions) | Giải pháp Việt Nam, tùy chỉnh sâu | Chi phí hợp lý, linh hoạt | SME & nhà máy Việt Nam |

| MISA AMIS Sản Xuất | Hệ MES tích hợp hệ sinh thái MISA | Giao diện dễ dùng, phù hợp SME | Nhà máy sản xuất nhỏ–vừa | |

| Odoo Manufacturing (MES) | Module MES trong Odoo ERP | Mã nguồn mở, dễ tùy chỉnh | SME, startup, doanh nghiệp cần linh hoạt |

Bảng tổng hợp danh sách giải pháp MES thông dụng

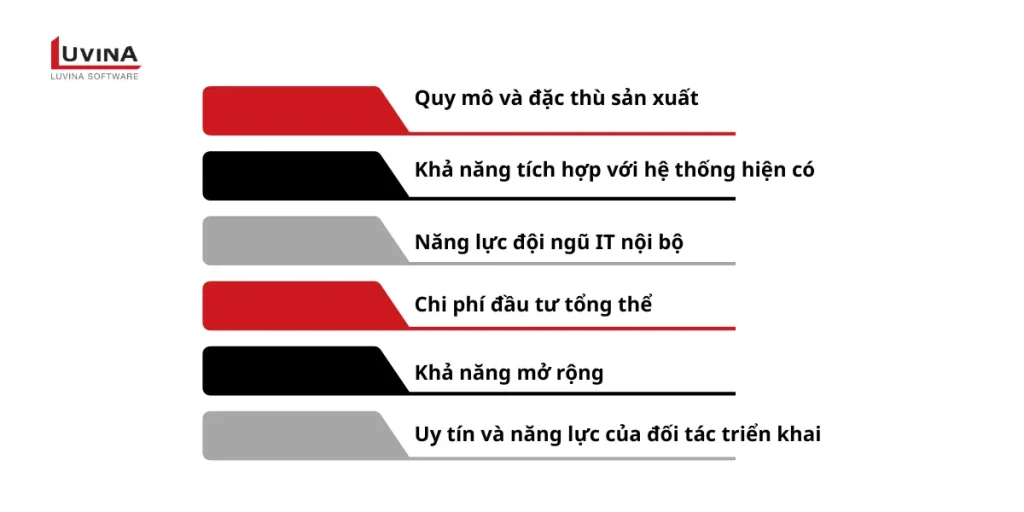

Hướng dẫn lựa chọn giải pháp MES phù hợp cho doanh nghiệp

Việc lựa chọn giải pháp MES phù hợp là bước quan trọng quyết định hiệu quả chuyển đổi số trong sản xuất. Một hệ thống được chọn đúng sẽ giúp doanh nghiệp tối ưu quy trình, giảm sai lỗi, tăng năng suất và xây dựng nền tảng cho nhà máy thông minh.

1. Quy mô và đặc thù sản xuất

Mỗi mô hình sản xuất, từ sản xuất theo lô, theo đơn hàng (MTO), sản xuất hàng loạt (MTS) cho đến dây chuyền tự động hóa, đều yêu cầu một cấu hình MES khác nhau. Nếu doanh nghiệp sản xuất theo đơn hàng, ưu tiên hàng đầu thường là khả năng lập lệnh linh hoạt và hoạt động theo batch nhỏ. Ngược lại, các nhà máy lớn theo dây chuyền cần nhiều tính năng giám sát thời gian thực, cảnh báo tự động và khả năng đồng bộ dữ liệu tốc độ cao. Hiểu rõ đặc thù sản xuất giúp doanh nghiệp tránh lựa chọn giải pháp MES thiếu tính năng hoặc phải tùy chỉnh quá phức tạp.

2. Khả năng tích hợp với hệ thống hiện có

Một yếu tố quan trọng khi chọn giải pháp MES là khả năng tích hợp liền mạch với hệ sinh thái công nghệ hiện hành. MES cần kết nối trực tiếp với ERP như SAP, Oracle hoặc Odoo, đồng thời giao tiếp ổn định với PLC, SCADA và các thiết bị IoT trên dây chuyền. Khi dữ liệu được đồng bộ xuyên suốt từ thiết bị đến cấp quản trị, doanh nghiệp giảm được lỗi nhập liệu thủ công, nhận báo cáo chính xác hơn và xây dựng được nền tảng dữ liệu thống nhất phục vụ tối ưu hóa sản xuất.

3. Năng lực đội ngũ IT nội bộ

Năng lực công nghệ nội bộ là yếu tố ảnh hưởng trực tiếp tới việc lựa chọn và vận hành giải pháp MES. Nếu doanh nghiệp sở hữu đội IT mạnh, các hệ thống mã nguồn mở hoặc giải pháp MES tự phát triển có thể mang lại lợi thế chi phí và mức độ tùy chỉnh cao hơn. Đối với doanh nghiệp không có đội IT chuyên sâu, lựa chọn hợp lý thường là giải pháp MES thương mại hoặc hợp tác với đơn vị triển khai chuyên nghiệp để đảm bảo hệ thống ổn định, dễ vận hành và ít rủi ro.

4. Chi phí đầu tư tổng thể

Chi phí triển khai MES cần được nhìn ở góc độ dài hạn chứ không chỉ dừng lại ở phần mềm. Doanh nghiệp cần tính đầy đủ chi phí bản quyền (nếu chọn giải pháp MES thương mại), chi phí cấu hình và tùy chỉnh theo quy trình của nhà máy, chi phí tích hợp với ERP hoặc IoT, đào tạo nhân sự và cả chi phí bảo trì, nâng cấp trong các năm tiếp theo. Lập kế hoạch đầu tư theo từng giai đoạn sẽ giúp doanh nghiệp tối ưu ngân sách trong khi vẫn đảm bảo hiệu quả vận hành.

5. Khả năng mở rộng

Một giải pháp MES chất lượng không chỉ đáp ứng nhu cầu hiện tại mà còn phải hỗ trợ mở rộng theo chiến lược của doanh nghiệp. Hệ thống nên dễ dàng mở rộng thêm dây chuyền, tăng số người dùng, bổ sung các module mới như quản lý chất lượng, theo dõi vật liệu hay OEE, và thậm chí kết nối liên nhà máy nếu doanh nghiệp phát triển thành chuỗi sản xuất. Khả năng mở rộng tốt giúp doanh nghiệp tránh tốn chi phí làm lại hệ thống trong tương lai.

6. Uy tín và năng lực của đối tác triển khai

Đối tác triển khai ảnh hưởng trực tiếp đến mức độ thành công của dự án MES. Doanh nghiệp nên ưu tiên các đơn vị có kinh nghiệm triển khai thực tế trong ngành sản xuất, am hiểu cách vận hành dây chuyền, có năng lực tích hợp ERP và tự động hóa, đồng thời cung cấp chính sách hỗ trợ và đào tạo rõ ràng. Một đối tác giỏi không chỉ triển khai giải pháp MES mà còn đồng hành lâu dài, giúp doanh nghiệp tối ưu hệ thống theo thời gian.

Kết luận

Lựa chọn đúng giải pháp MES không chỉ giúp doanh nghiệp số hóa dây chuyền mà còn thiết lập nền tảng dữ liệu chuẩn cho ERP, IoT và AI. Doanh nghiệp nên cân nhắc toàn diện các yếu tố về quy mô, tích hợp, chi phí và đối tác triển khai để đảm bảo hệ thống vận hành tối ưu và có thể mở rộng trong tương lai.

FAQ

Q1: Giải pháp MES nào phù hợp cho doanh nghiệp sản xuất vừa và nhỏ?

A1: MES-X (VTI) hoặc các giải pháp mở / nhẹ có thể phù hợp nếu chi phí hạn chế nhưng vẫn cần giám sát sản xuất.

Q2: Cài đặt MES mất bao lâu?

A2: Tùy vào quy mô, tương tích hệ thống hiện có có thể mất vài tháng cho pilot, đến gần 1 năm cho triển khai toàn bộ.

Q3: Doanh nghiệp có cần hạ tầng phần cứng lớn để triển khai MES?

A3: Có thể, nếu dùng on-premise. Nếu chọn cloud MES hoặc hybrid, chi phí phần cứng có thể giảm.

Q4: MES có thể tích hợp với ERP hiện tại không?

A4: Có. MES thường được tích hợp với ERP để đồng bộ dữ liệu sản xuất và quản lý tồn kho, kế hoạch.

Q5: Lợi ích lớn nhất khi dùng MES với doanh nghiệp sản xuất?

A5: Hiệu suất cao hơn, giám sát chất lượng tốt hơn, giảm chi phí lãng phí, ra quyết định dựa trên dữ liệu.

Nguồn tham khảo

https://www.isa.org/standards-and-publications/isa-standards/isa-95-standard

https://mesa.org/topics-resources/mesa-model/history-of-the-mesa-models